Warum setzen Industrieunternehmen auf Laserprojektion in der Produktion?

Die Digitalisierung und das Internet der Dinge (IoT) sind dabei, die Produktion zu verändern. Die digitale Fabrik ermöglicht eine höhere Variantenvielfalt bei gleichzeitig kürzeren Produktzyklen. Vernetzung und digitale Systeme unterstützen den Menschen dabei, manuelle Arbeiten etwa in der Montage oder der Qualitätssicherung präzise und zuverlässig zu bewältigen. Dank der Visualisierung von 3D-Informationen mittels Laserprojektion ergeben sich zahlreiche Vorteile in der komplexen Fertigung: Aufwände für das Identifizieren von Merkmalen sowie manuelles Bemaßen von Anbauteilen entfallen, Verwechslungen werden konsequent vermieden und es werden keine Arbeitsschritte mehr vergessen. Alles in allem wird dadurch verlässlich und genau gefertigt, wodurch teure Nacharbeit bei späteren Produktionsschritten vermieden wird. Unternehmen profitieren von geringeren Fehlerquoten, niedrigeren Kosten und schnelleren Prozessen.

Was ist Laserprojektion in der Industrie?

Die dynamische Laserprojektion ermöglicht es, Montagepositionen von Anbauteilen, Beschnitte oder andere Arbeitsanweisungen in Form einer digitalen Schablone hochpräzise selbst auf bewegte Werkstücke zu projizieren. Alternativ lässt sich auch der Projektor bewegen, um auf komplexen oder großen Bauteilen alle Bereiche nacheinander auszuleuchten. Ein entsprechendes System besteht aus mindestens einem Laserprojektor mit einer oder mehreren Kameras, die von einer intelligenten Software angesteuert werden.

Letztere wertet permanent die Bewegungsdaten sowie den Montagefortschritt aus und errechnet aus den 3D-Produktionsdaten fortwährend die jeweils passende digitale Schablone, die per Laser dynamisch und präzise auf dem Bauteil platziert wird. So lassen sich Arbeitsschritte vereinfachen, beschleunigen und flexibilisieren, die etwa in der Montage oder in der Qualitätssicherung weiterhin vom Menschen ausgeführt werden müssen. Dank dieses visuellen Werker-Assistenzsystems wird die Fehlerquote erheblich reduziert und manuelle Arbeitsschritte lassen sich mit weiteren Industrie-4.0-Anwendungen bzw. Assistenzsystemen einfach verknüpfen.

Welche Vorteile bietet die Laserprojektion für Anwendungen in der Industrie?

Die dynamische Laserprojektion ersetzt nicht einfach nur physische Positionier- bzw. Prüfschablonen durch Augmented Reality. Während physische Schablonen kaum anpassbar sind, liefert die Laserprojektion genau jene notwendige Flexibilität und Präzision, um die in heutigen Produktionsprozessen geforderte Variantenvielfalt zu ermöglichen. Unternehmen profitieren vom Einsatz der dynamischen Laserprojektion auf vielfältige Weise: Die digitale Schablone zeigt dem Monteur genau an, wie er ein Bauteil ausrichten und anbringen muss. Dazu projiziert ein Industrielaser (meist der Laserklasse 2M) die relevanten Angaben lagerichtig in 3D auf das Werkstück. Wahlweise wählt der Monteur einfach das entsprechende Jobfile aus einer Liste aus und legt los. Oder die Projektion startet automatisch, getriggert über die Fördertechnik, Leittechnik oder das Manufacturing Execution System (MES). Beides ist wesentlich schneller als die Bemaßung mit Hilfe herkömmlicher Positionier- oder Prüfschablonen.

Der digitale Prozess und die präzise Projektion schließen Irrtümer und Leichtsinnsfehler beim Bemaßen und Identifizieren der Montagepositionen aus – die Fehlerquote sinkt dadurch signifikant. Darüber hinaus lässt sich die dynamische Laserprojektion für die Werkerführung nutzen, sodass auch komplexe Arbeitsschritte rasch und zuverlässig durchgeführt werden können.

In der länger getakteten Fließfertigung zeigt sich ein weiterer Vorteil der Laserprojektion: Die digitale Schablone ist in wenigen Minuten am jeweiligen Montageplatz einsatzbereit und kann auch mit wenigen Mausklicks auf neue Bauteilvarianten angepasst werden. In der Produktion von Kleinserien und Einzelmodellen steigt so die Effizienz um bis zu 75 Prozent. Insgesamt amortisiert sich die Investition in ein dynamisches Laserprojektionssystem aufgrund aller genannten Faktoren bereits nach kurzer Zeit.

Welche Einsatzgebiete und Anwendungsszenarien der Laserprojektion gibt es in der Industrie?

Die dynamische Laserprojektion kommt in der industriellen Produktion immer dort zum Einsatz, wo dem Menschen eine digitale Information mit räumlichem Bezug zugänglich gemacht werden soll – in Produktentwicklung und Prototypenbau, der serienbegleitenden Qualitätssicherung bis hin zu Montage und Nacharbeit in der Fließfertigung oder kurz getakteten Inlineprozessen. Sie zeigt die Positionen von Anbauteilen, Beschnitte und Konturen direkt auf unterschiedlichsten Oberflächen wie Stahlkonstruktionen, Blechen, Holz, Composite-Werkstoffen oder lackierten Bauteilen an. Die dynamische Laserprojektion ist vor allem dann effizient und wirtschaftlich, wenn viele Positionier- oder Prüfschablonen zur Bearbeitung eines Werkstücks nötig wären, besonders viele Anbauteile zu montieren sind oder eine hohe Variantenvielfalt gefragt ist. Doch auch bei kurz getakteten Prozessen und überschaubarer Variantenvielfalt, lohnt sich ihr Einsatz.

Vorteile der dynamischen Referenzierung

Häufig gilt es, Werkstücke für die Bearbeitung zu bewegen und neu zu positionieren. Um auch in der Bewegung (z.B. in der Linienfertigung) Markierungen präzise auf ein Werkstück projizieren zu können, wurde das dynamische Tracking entwickelt. Dafür gibt es markerbasierte und markerlose Verfahren:

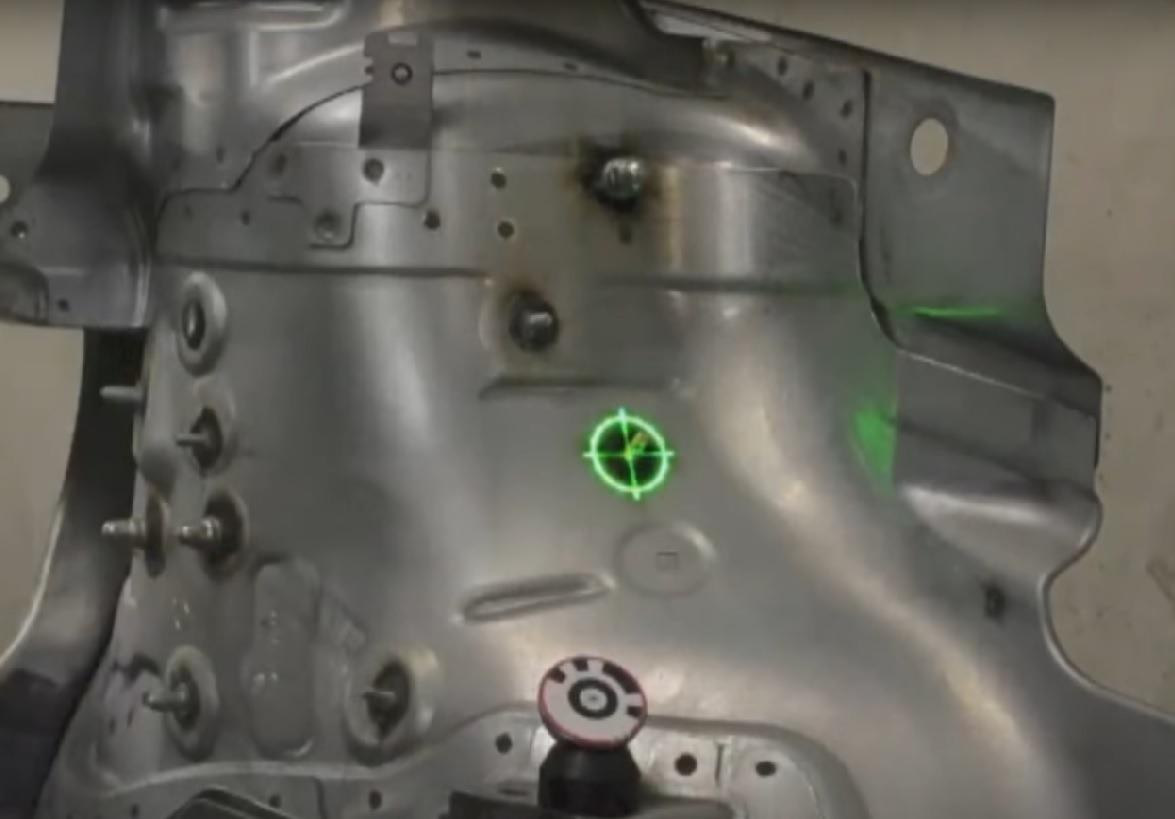

- Markerbasierte Verfahren für höchste Präzision unter Einhaltung von Bemaßungsvorschriften aus der Bauzeichnung sowie auch zur Interoperabilität mit anderen messtechnischen Systemen (wie Photogrammetrie, Lasertracker, …).

- Markerlose Verfahren (sogenanntes markerlos modellbasiertes Tracking) für höchste Dynamik und kurze Taktzeiten, da sie ohne jegliche Rüstzeiten funktionieren. Mittels dieses Verfahrens ist eine schnelle und unkomplizierte Anpassung an die Bewegung möglich – selbst in Echtzeit.

Das Tracking basiert auf dem intelligenten Zusammenspiel von Software sowie dem kalibrierten Projektor-Kamera-System. Es stehen verschiedene Trackingalgorithmen zur Verfügung, die bei Bedarf flexibel miteinander kombiniert werden können. Die WERKLICHT-Software gleicht für die dynamische Referenzierung die aus dem 3D-Modell bekannten Markerpositionen beziehungsweise die Bauteilgeometrie fortlaufend mit den Beobachtungen des Bauteils durch die Kameras ab und analysiert beides mittels Bildverarbeitungsalgorithmen.

Während der Bearbeitung wird das Werkstück kontinuierlich getrackt, sodass die markierten Stellen stets lagerichtig dargestellt werden. Dabei ist es egal, ob das Bauteil in der Höhe oder in seiner Lage bewegt wird.

Ist ein Bauteil so komplex, dass es aus unterschiedlichen Perspektiven beleuchtet werden muss, kann das System mit geringem Aufwand neu positioniert werden und es ist kein erneutes

und zeitaufwendiges Ausrichten erforderlich. Dies ist ein erheblicher und wesentlicher Vorteil im Vergleich zu statischen Laserprojektionslösungen.

Die beschriebenen Verfahren des dynamischen Trackings können je nach Projektor-Modell auch mit scan-basierten Verfahren zur adaptiven Referenzierung kombiniert werden.

- Refine/Scan: Anhand eines partiellen oder vollständigen Scans der Bauteiloberfläche und dessen Abgleich mit der Soll-Geometrie wird eine Verfeinerung des Tracking-Ergebnisses berechnet. Dies eignet sich insbesondere dann, wenn das Bauteil außer seiner gewölbten Form keine sonstigen charakteristischen Merkmale wie etwa Löcher oder Beschnittkanten aufweist oder deren Lage nicht verlässlich ist.

- Dim/Scan: Anhand der gezielten Erfassung weniger Merkmale auf dem Bauteil wird die Projektion eines Anbauteils präzise anhand definierter Abstände relativ zu bereits existierenden Elementen am Bauteil ausgerichtet. Somit können etwa Bemaßungen aus einer Bauzeichnung exakt umgesetzt werden, was beispielsweise im Stahlbau relevant ist.

- Adapt/Scan: Anhand der gezielten Erfassung der Montagefläche (Auflagefläche des Bauteils) werden lokale Deformationen am Bauteil, wie sie etwa durch Schweißverzug entstehen, erfasst und der daraus resultierende Parallaxenfehler des Laserstrahls geeignet kompensiert, sodass das Bauteil auf der Ebene lagerichtig sitzt.

Somit kann markerlos selbst auf schwierigen Bauteilen höchste Präzision erzielt werden. Die Dynamik beschränkt sich dann auf das Umpositionieren des Bauteils; während des Vorgangs der adaptiven Referenzierung selbst sowie der anschließenden Projektion darf es nicht mehr bewegt werden, ansonsten muss die adaptive Referenzierung wiederholt werden.

Generieren von Projektionsinhalten auf Basis von 3D Daten

Integration in die Fertigung

Die dynamische Laser- und Videoprojektion von EXTEND3D vereinfacht und verbessert Prozesse, indem komplexe 3D-Informationen im Kontext eines Bauteils visualisiert werden. Bei Serienprozessen muss diese häufig in die Prozessautomatisierungslogik der Fertigung integriert werden. Deshalb kann WERKLICHT seine Befehle über eine plattformunabhängige Web-Schnittstelle etwa vom Leitrechner, einer speicherprogrammierbaren Steuerung (SPS), einem Manufacturing Execution System (MES) oder einem anderen Steuersystem empfangen. Besondere Flexibilität beim Datenaustausch bietet auch die OPC UA Schnittstelle (Open Platform Communications Unified Architecture). Dank diesem international anerkannten Standard lassen sich die Lösungen von EXTEND3D noch einfacher in die Fertigungslinie integrieren. Der Aufwand für die Anpassung an Drittsysteme wird auf ein Minimum reduziert.

Von den Daten zur Projektion

Flexibilität ist auch beim Generieren der eigentlichen Projektionsinhalte entscheidend. Deshalb unterstützt WERKLICHT unterschiedliche Datenquellen, darunter alle in der Industrie gängigen CAD-Formate. Über eine generische Austauschschnittstelle für CSV-Dateien lassen sich auch aufgabenspezifische Formate einfach integrieren. Daraus lassen sich von Hand beziehungsweise automatisiert die entsprechenden Projektionsinhalte erzeugen. Sind die Quellen angebunden, wählen die Anwender in der Software die Daten aus, die sie für die Projektion brauchen.

Darüber hinaus ist adaptive Projektion (auch Adapt/Scan genannt) möglich. Diese Technologie findet etwa Einsatz, um den Parallaxenfehler in

der Laserprojektion zu kompensieren, der sich ansonsten bei Schweißverzug (durch Wärmeeintrag beim Schweißen entstehende lokale Deformation) ergeben würde.

Ist beispielsweise ein Blech, an dem ein Halter angebracht werden soll, an der Montageposition nach oben oder unten durchgebogen anstatt plan wie im CAD-Modell, so wird dies per Scan erkannt und die Projektion passt sich automatisch an die veränderte Höhenlage an. Dadurch können Werker die Anbauteile trotzdem korrekt auf der Oberfläche positionieren. Die Technologie eignet sich aber auch, um etwa Koordinaten von Schweißpunkten, die zwischen zwei Blechen definiert sind, auf der Außenseite eines der beiden Bleche korrekt anzuzeigen.

Integrierte Dokumentation und Prüfung

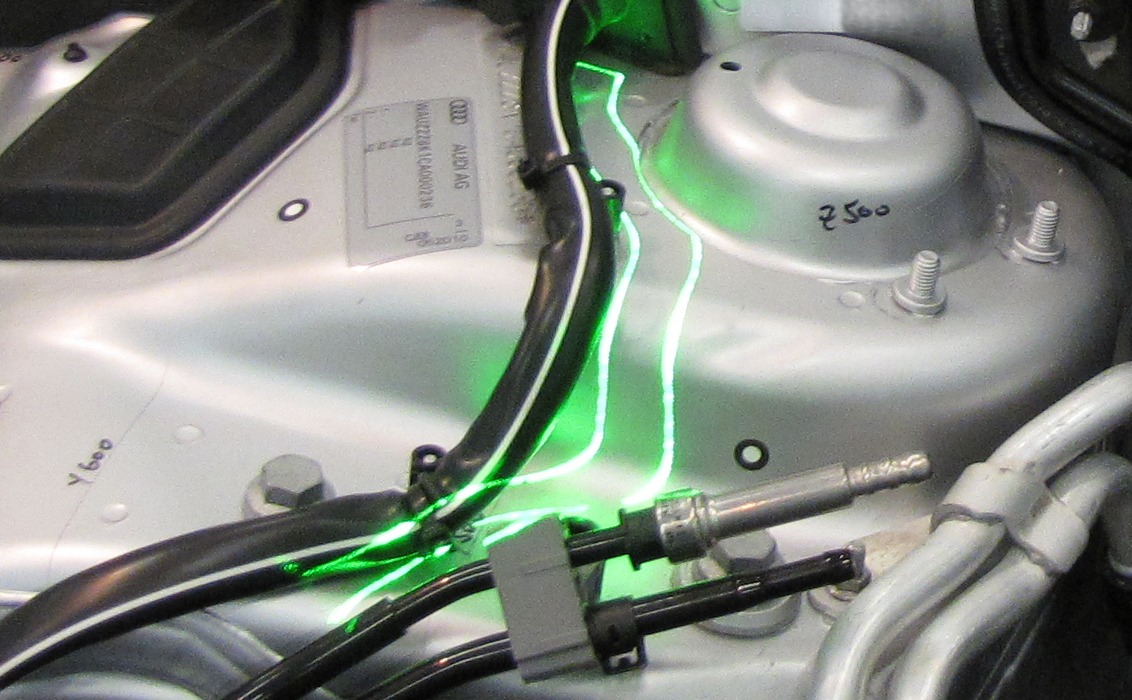

Die Technologie unterstützt auch bei der integrierten Qualitätssicherung mithilfe sogenannter Soll-Ist-Abgleiche. Mittels Scanning (sog. Compare/Scan) oder durch Analyse von 2D/3D-Kamerabildern überprüft das System etwa die korrekte Anbringung eines Anbauteils oder eines Kabelverlaufs. Auch Werkzeugtracking lässt sich zur Qualitätssicherung einbinden. Es ermöglicht eine exakte, hochadaptive Dokumentation und überführt räumliche Informationen aus der analogen Welt wieder ins digitale Modell. Welches Verfahren sich am besten zur Qualitätssicherung eignet, hängt vom Anwendungsfall ab. Langfristig ermöglichen die beschriebenen Methoden Unternehmen, ihre Prozesskette zu 100 Prozent zu digitalisieren. Denn die AR-Projektion lässt sich unmittelbar mit Mechanismen zur Digitalisierung manueller Arbeitsschritte verknüpfen. So generieren Unternehmen wertvolle Daten, die sich zur Integration in den digitalen Zwilling eignen.

Kalibrierung

Um das Tracking eines Werkstücks durchzuführen, erfassen die Kameras von Laserprojektionssystemen die Position des Werkstücks. Die Software analysiert diese Daten mit Bildverarbeitungsalgorithmen.

Voraussetzung für das automatische Einrasten der Projektion ist die Kalibrierung von Kamera(s) und Projektor(en) sowohl hinsichtlich ihrer jeweiligen optischen Abbildungseigenschaften (intrinsische Parameter) als auch in ihrem räumlichen Bezug zueinander (extrinsische Parameter). Die Kalibrierung erfolgt komplett oder zumindest teilweise im Kalibrierlabor. In letzterem Fall spricht man von einer mehrstufigen Kalibrierung und der Kunde führt gewisse (Re-)kalibrierschritte selbst durch. Diese betreffen nur einen Teil der Parameter und lassen sich relativ leicht mit einer Prüftafel oder an der weißen Wand durchführen.

Insbesondere bei fest in der Zielumgebung verbauten Geräten kommen auch automatisierte Selbstkalibriermechanismen zum Einsatz, die regelmäßig im Prozess durchgeführt werden.

Somit kann ein Verbund bestehend aus mehreren in die Fertigungsumgebung integrierten Einzelgeräten dauerhaft zuverlässig und präzise arbeiten.

WERKLICHT Pro-Laserprojektoren sind robust und für den täglichen mobilen Einsatz in der Werkshalle ausgelegt. Sie werden mit einer dauerhaft stabilen Werkskalibrierung ausgeliefert. Für höchste Anforderungen sollten sie trotzdem in gewissen Serviceintervallen im Kalibrierlabor rezertifiziert werden.

Bei den WERKLICHT-Videosystemen hingegen ist nur das Kamerasystem werkskalibriert. Kunden können den Videoprojektor jederzeit selbst anhand von Testaufnahmen vor einer hellen Wand kalibrieren. Somit können Einstellungen wie Zoom/Fokus jederzeit flexibel auf die jeweiligen Anforderungen angepasst werden.

FAQs

Häufig gestellte Fragen zu Laserprojektion in der Industrie

Kontaktieren Sie uns

* Beachten Sie bitte hierzu unsere Datenschutzerklärung